Concrete Canvas: Revolucionando la construcción con hormigón de despliegue rápido

Resumen

Concrete Canvas (CC) representa una innovación transformadora en materiales de construcción y geosintéticos. Es una tela flexible impregnada de cemento que se endurece al hidratarse para formar una capa delgada, duradera, impermeable y resistente al fuego de hormigón. Este artículo explora su composición, mecanismo, propiedades clave, diversas aplicaciones, proceso de instalación y las ventajas significativas que ofrece sobre la construcción convencional de hormigón.

1. Introducción: Un cambio de paradigma en la aplicación del hormigón

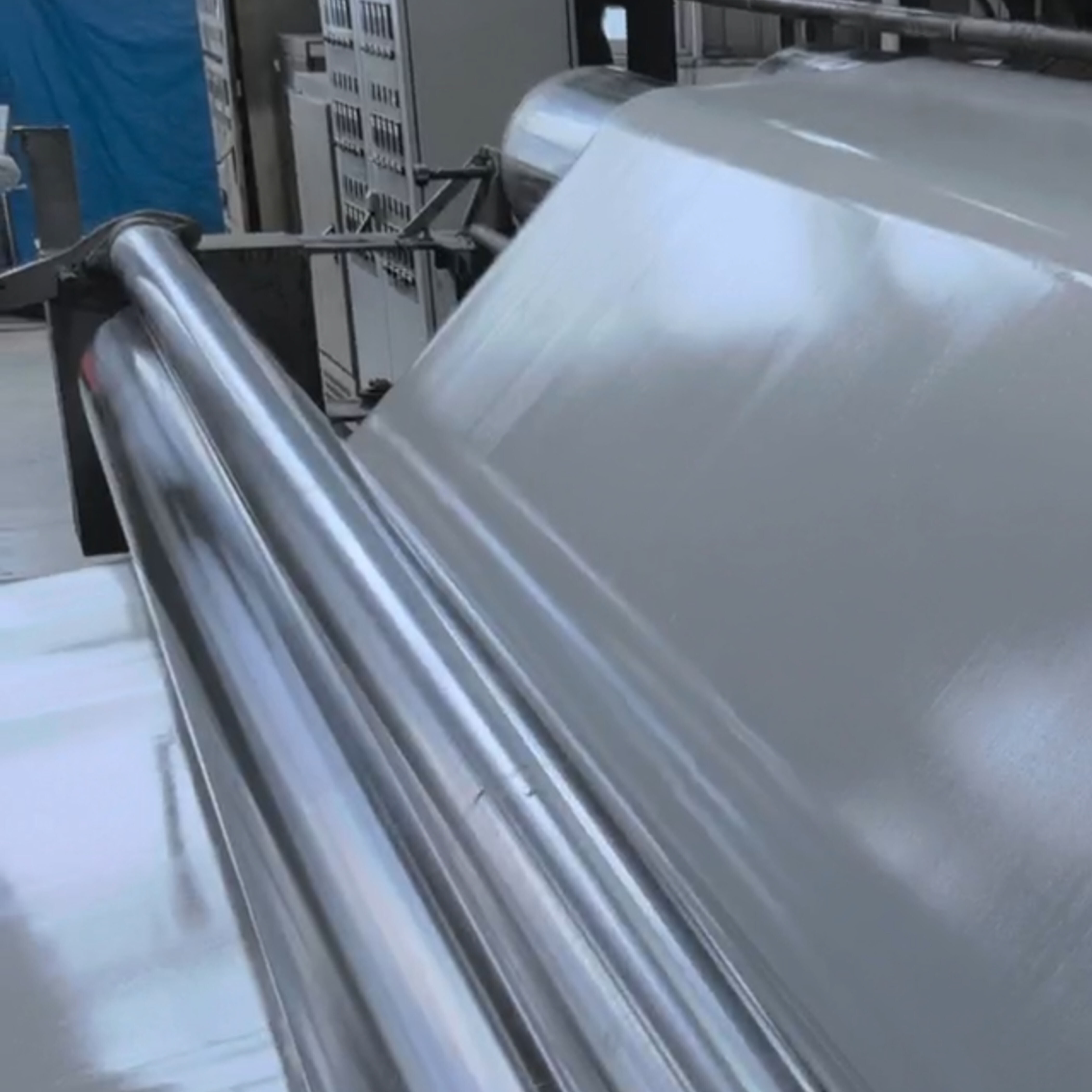

La colocación tradicional de hormigón es un proceso intensivo en mano de obra, tiempo y recursos que implica mezcla, encofrado, vertido y curado. Concrete Canvas (CC) rompe este paradigma al proporcionar hormigón como un compuesto geosintético flexible y desplegable. Esencialmente, es "hormigón en rollo", lo que permite un despliegue rápido en entornos desafiantes y aplicaciones donde los métodos convencionales son poco prácticos o prohibitivamente costosos.

2. Composición y estructura del material

Concrete Canvas es un material compuesto tridimensional, que generalmente consta de:

Capa superior: Un geotextil de polietileno (PE) o cloruro de polivinilo (PVC) tejido que proporciona una membrana impermeable y resistente a los rayos UV.

Matriz central: Una matriz de tejido 3D no tejido y punzonado, completamente impregnada con una mezcla de cemento en polvo seco especialmente formulada (a menudo con aditivos para un rápido aumento de resistencia y flexibilidad).

Capa inferior: Un fieltro absorbente no tejido (a menudo de polipropileno) que facilita la hidratación. Esta capa está en contacto directo con el sustrato durante la instalación.

Esta estructura en capas está contenida en un embalaje soluble en agua para facilitar el manejo y la protección antes del uso.

3. Mecanismo: De tela a hormigón

El principio operativo es elegantemente simple:

Despliegue: El rollo seco y flexible se transporta al sitio, se corta a medida y se coloca sobre el sustrato preparado.

Hidratación: Se aplica agua, generalmente por aspersión. El agua penetra a través de la capa impermeable superior mediante perforaciones diseñadas, o más comúnmente, hidrata el material desde los lados y la parte inferior a través de la capa de fieltro absorbente. El fieltro distribuye eficientemente el agua en el núcleo rico en cemento.

Hidratación y curado: El agua activa las partículas de cemento secas. El material se vuelve inicialmente maleable, lo que le permite adaptarse estrechamente a formas complejas (por ejemplo, zanjas, pendientes). Luego comienza a fraguar rápidamente.

Endurecimiento: En 24 horas, se cura para alcanzar más del 80% de su resistencia final, formando una capa monolítica, sin costuras y duradera de hormigón. No se requiere mezcla, vertido o encofrado.

4. Propiedades clave de ingeniería

Ganancia rápida de resistencia: Alcanza alta resistencia temprana (por ejemplo, >20 MPa de resistencia a la compresión en 28 días).

Baja permeabilidad: Forma una capa altamente impermeable (equivalente a una superficie de hormigón Clase II), ideal para revestimiento y contención.

Durabilidad: Excelente resistencia a la intemperie, ataques químicos (dependiendo del tipo de cemento) y degradación por ultravioleta.

Resistencia al fuego: Clasificado como material no combustible con clasificación de fuego A2.

Flexibilidad (pre-hidratación): Puede cortarse fácilmente con herramientas manuales y colocarse sobre geometrías complejas.

5. Aplicaciones principales

Las propiedades únicas de Concrete Canvas lo hacen ideal para:

Control de erosión y protección de pendientes: Revestimiento rápido de zanjas de drenaje, canales, terraplenes y costas para prevenir la socavación.

Infraestructura de emergencia y militar: Establecimiento rápido de cimientos para refugios, muros de protección contra explosiones, plataformas de aterrizaje y carreteras temporales en operaciones de socorro en desastres o bases operativas avanzadas.

Obras hidráulicas: Revestimiento para aliviaderos, canales de riego, bermas de estanques y diques de contención secundaria.

Minería e industrial: Revestimiento rentable para protección de tuberías, cierres de ventilación y estabilización de superficies en instalaciones de relaves.

Infraestructura civil: Protección de alcantarillas, reparación de revestimientos de túneles y estabilización de capas sub-base bajo carreteras o ferrocarriles.

6. Proceso de instalación: Construcción simplificada

Preparación del sitio: Nivele y compacte el sustrato. Elimine protuberancias afiladas.

Colocación del material: Desenrolle la lámina de CC sobre el área. Superponga láminas adyacentes (típicamente 100-150 mm). Corte para ajustar usando cuchillos utilitarios.

Hidratación: Remoje completamente el material con agua usando rociadores o mangueras. El fieltro inferior se oscurecerá al hidratarse.

Contorneado: Moldee suavemente el material en la forma deseada antes de que comience el fraguado inicial (dentro de ~1-2 horas).

Curado: El material se endurecerá en 12-24 horas. Evite el tráfico o la carga durante este período.

7. Ventajas sobre el hormigón convencional

Velocidad de instalación: Hasta 10 veces más rápido que los métodos tradicionales; sin retrasos de curado.

Eficiencia logística: Volumen y peso drásticamente reducidos en comparación con los materiales crudos para un volumen equivalente de hormigón. 100 m² de CC de 10 mm de espesor se pueden transportar en un solo palé.

Facilidad de uso: Requiere mano de obra calificada mínima y ningún equipo pesado de mezcla/vertido.

Versatilidad: Se adapta a superficies irregulares sin encofrados complejos.

Impacto ambiental reducido: Menor uso de agua, menos residuos y una huella de carbono más pequeña debido al uso eficiente de materiales y transporte.

Calidad consistente: El contenido de cemento y la mezcla controlados en fábrica garantizan una salida uniforme y de alta calidad, libre de errores de mezcla en el sitio.

8. Limitaciones y consideraciones

Limitación de espesor: Actualmente disponible en espesores establecidos (por ejemplo, 5 mm, 8 mm, 10 mm, 13 mm), lo que lo hace inadecuado para elementos estructurales principales que soportan cargas importantes, como cimientos profundos o losas gruesas.

Acabado superficial: La textura es la de un hormigón reforzado con tela, que puede no ser adecuado para acabados arquitectónicos sin tratamiento.

Costo inicial: Mayor costo de material por metro cúbico que el hormigón mezclado húmedo estándar, aunque el costo total instalado a menudo es menor debido al ahorro de mano de obra y tiempo.

Vida útil de diseño: Aunque es duradero, su rendimiento a largo plazo (>50 años) en todos los entornos aún no está completamente validado, a diferencia de la historia probada del hormigón convencional.

9. Conclusión y perspectiva futura

Concrete Canvas es un ejemplo principal de innovación disruptiva en tecnología de construcción. Cierra con éxito la brecha entre el alto rendimiento del hormigón y la facilidad práctica de instalación de los geosintéticos. Su valor principal radica en permitir una construcción rápida, simple y robusta en escenarios remotos, difíciles o con limitaciones de tiempo.

Los desarrollos futuros probablemente se centrarán en ampliar la gama de productos con opciones de mayor espesor, formulaciones mejoradas resistentes a productos químicos e integración con tecnologías inteligentes (por ejemplo, sensores para monitoreo de salud estructural). A medida que la industria continúa priorizando la velocidad, la sostenibilidad y la resiliencia, Concrete Canvas está preparado para convertirse en una solución cada vez más estándar para una amplia gama de desafíos geotécnicos, ambientales y de infraestructura, redefiniendo cómo y dónde se puede utilizar el hormigón de manera efectiva.

Consulta sobre este producto

Recomendaciones relacionadas

Si no hay resultados de búsqueda precisos, contáctenos y le responderemos en un plazo de 24 horas.